Fungsi Planning dalam perusahaan (manufacture) dijalankan oleh bagian PPIC ( Production Planning and Inventory Control ). Disamping memiliki fungsi production planning, PPIC juga memiliki peranan dalam manajemen Inventory.

Inventory atau barang persediaan merupakan aset perusahaan yang berupa persediaan bahan baku/raw material, barang-barang sedang dalam proses produksi, dan barang-barang yang dimiliki untuk dijual. Karena inventory disimpan di gudang, maka manajemen inventory dan gudang sangat berkaitan. Pergudangan sendiri adalah kesatuan komponen didalam Suplay Chain product. Gudang berfungsi sebagai tempat penyimpanan barang ya, sampai digunakan dalam proses produksi. Fungsi penyimpanan ini sering disebut ruang persediaan, gudang bahan baku, dll. Perusahaan besar atau kecil, untuk pengadaan dan penyimpanan barang ini diperlukan biaya besar. Biaya penyimpanan ini setiap tahun umumnya mencapai sekitar 20 – 40% dari harga barang (Indrajit, R,E., Djokopranoto,R., Manajemen Persediaan, 2003, Gramedia, hal.3). Untuk itu diperlukan strategi atau manajemen inventory yang baik agar biaya persediaan optimum.

Dalam Struktur Organisasi ada beberapa variasi untuk mempertegas fungsi Planning dan Gudang (material ware house dan Final Product ware house), untuk kondisi seperti ini, PPIC bertanggung jawab pada Monitoring Persediaan ( Safety Stock, Mengeluarkan Bill of Material, akurasi data inventory, efektivitas sistem invormasi ).

Sedangkan aktivitas pergudangan, seperti; 1) Penerimaan, Penyimpanan, dan pengiriman raw material ke bagian processing, 2) Penerimaan, Penyimpanan, dan pengiriman final product ke Customer, 3) Mengoperasikan Sistem informasi, Umumnya dibawah kendali Head Ware House setingkat Supervisor atau Manager, disesuaikan dengan Lingkup tanggung jawabnya.

Production Planning Control

Tugas umum dari PPIC adalah menerima order dari bagian Penjualan ( Sales/marketing ) lalu memastikan order ini selesai dan dikirim ke customer pada waktu yang sudah disepakati. Simple bukan ?

Tidak sesimple definisinya, fungsi PPIC berkaitan erat dengan fungsi Marketing, Purchasing, dan Produksi. Disamping itu Informasi mengenai level of raw material, Work In Process (WIP), Final Product, dan data stock opname untuk bagian Finance terutama dalam pembuatan laporan keuangan perusahaan juga termasuk dalam tanggung jawab PPIC .Beberapa perusahaan memiliki gaya manajemen production planning yang tampak berbeda secara teknis, tapi secara umum fungsi ini tidak jauh berbeda. Situasi Market menuntut produsen mampu menerapkan strategi operasi yang paling tepat. Salah satu contohnya, untuk menekan biaya penyimpanan, customer menuntut produsen menerapkan model produksi make to order, dengan variasi item product yang tinggi dan pemesanan dalam quantity kecil. Faktor ini akan sangat mempengaruhi model system planning diperusahaan tersebut.

Saya mengajak anda untuk mendalami peran PPIC secara spesifik. Ada cerita yang dapat menjelaskan pola ini, Kami memiliki model produksi MTO, dengan market Jepang sebagai salah satu "potensial market" , pola order barang dari sisi Customer/Distributor Jepang sangat menarik. Saat barang datang di pelabuhan, kontainer langsung didistribusikan ke Customer mereka. Jadi produk kami tidak perlu dikeluarkan dari kontainer. Distributor ini sudah memasukkan jadwal kedatangan atau bongkar muat saat sampai di Pelabuhan disana, jadi mereka tidak memerlukan Gudang perantara untuk menyimpan. Tidak hanya ini, biasanya pola MTO ini diikuti oleh variasi product yang sangat tinggi dalam Lot-lot order yang kecil, yang dalam prakteknya akan membuat aktivitas produksi menjadi lebih sulit dan berpotensi menaikkan cost.

Case seperti diatas menununjukkan begitu sulit bagi Manufacture untuk mengendalikan customer. Bermain di “ceruk” yang ketat, kita tidak boleh hanya berbicara function, tapi aspek-aspek lain yang dimiliki product akan menjadi nilai tambah, dalam memenangkan persaingan. Jika anda seorang praktisi PPIC yang familiar dengan proses Make To order (MTO), memiliki variasi item produk sangat tinggi, dan menerima oder dalam lot-lot kecil, model order seperti ini biasanya sangat merepotkan, terutama dalam tahap realisasi product. Entah ini kebetulan atau tidak, kondisi ini menjadi semacam bumerang bagi proses manufacturing secara keseluruhan. Salah satu problem internal terbesar manufacture kita yaitu fleksibilitas yang rendah, kemampuan bagian produksi dalam mengikuti strategi marketing kadang masih masih sangat kurang. Untuk itu PPIC bertanggung jawab dalam menentukan dan mengevaluasi sistem produksi, apakah harus dilakukan secara manual atau menggunakan soft ware dalam mengelolanya, mutlak sistem ini ada dibawah tanggung jawab PPIC. Terkadang, lemahnya pemahaman dan kesadaran leader-leader produksi akan hal ini menyebabkan sering adanya konflik internal antara PPIC dan Produksi. Saya ibaratkan hubungan PPIC dengan bagian produksi ibarat “Tom and Jerry”. Meskipun tidak menutup kemungkinan, dengan pertimbangan tertentu seperti fleksibilitas perubahan arah produksi, suplay material, dan distribusi data, antara PPIC dan Produksi berada dalam satu atap atau Divisi Operasional. Masing-masing dipimpin oleh Level Manager. Dari contoh case yang pernah saya temui dilapangan, model seperti ini memerlukan sosok Operasional Manager dengan leadership & knowledge yang sangat kuat, jika tidak akan terjadi over lapping Job, batas tanggung jawab yang tidak clear, dan yang paling bahaya yaitu konsesi-konsesi atau kesepakatan negatif yang berpengaruh pada mundurnya schedulle delivery dan konsumsi material yang relatif tinggi.

PPIC bukanlah robot, yang hanya menjalankan aktivitas sesuai prosedure yang berlaku. Tetapi secara Tim, PPIC berisi sekumpulan orang dengan qualifikasi dasar diantaranya, memiliki sifat pembelajar/learning people, memiliki analitycal skill, dan Sistematis. Jadi tidak hanya menjalankan sistem yang sudah ada, tetapi lebih pada memastikan sistem yang dijalankan efektif atau istilah saya "Rule Maker".

Case seperti diatas menununjukkan begitu sulit bagi Manufacture untuk mengendalikan customer. Bermain di “ceruk” yang ketat, kita tidak boleh hanya berbicara function, tapi aspek-aspek lain yang dimiliki product akan menjadi nilai tambah, dalam memenangkan persaingan. Jika anda seorang praktisi PPIC yang familiar dengan proses Make To order (MTO), memiliki variasi item produk sangat tinggi, dan menerima oder dalam lot-lot kecil, model order seperti ini biasanya sangat merepotkan, terutama dalam tahap realisasi product. Entah ini kebetulan atau tidak, kondisi ini menjadi semacam bumerang bagi proses manufacturing secara keseluruhan. Salah satu problem internal terbesar manufacture kita yaitu fleksibilitas yang rendah, kemampuan bagian produksi dalam mengikuti strategi marketing kadang masih masih sangat kurang. Untuk itu PPIC bertanggung jawab dalam menentukan dan mengevaluasi sistem produksi, apakah harus dilakukan secara manual atau menggunakan soft ware dalam mengelolanya, mutlak sistem ini ada dibawah tanggung jawab PPIC. Terkadang, lemahnya pemahaman dan kesadaran leader-leader produksi akan hal ini menyebabkan sering adanya konflik internal antara PPIC dan Produksi. Saya ibaratkan hubungan PPIC dengan bagian produksi ibarat “Tom and Jerry”. Meskipun tidak menutup kemungkinan, dengan pertimbangan tertentu seperti fleksibilitas perubahan arah produksi, suplay material, dan distribusi data, antara PPIC dan Produksi berada dalam satu atap atau Divisi Operasional. Masing-masing dipimpin oleh Level Manager. Dari contoh case yang pernah saya temui dilapangan, model seperti ini memerlukan sosok Operasional Manager dengan leadership & knowledge yang sangat kuat, jika tidak akan terjadi over lapping Job, batas tanggung jawab yang tidak clear, dan yang paling bahaya yaitu konsesi-konsesi atau kesepakatan negatif yang berpengaruh pada mundurnya schedulle delivery dan konsumsi material yang relatif tinggi.

PPIC bukanlah robot, yang hanya menjalankan aktivitas sesuai prosedure yang berlaku. Tetapi secara Tim, PPIC berisi sekumpulan orang dengan qualifikasi dasar diantaranya, memiliki sifat pembelajar/learning people, memiliki analitycal skill, dan Sistematis. Jadi tidak hanya menjalankan sistem yang sudah ada, tetapi lebih pada memastikan sistem yang dijalankan efektif atau istilah saya "Rule Maker".

Design Planning dan Inventory Control

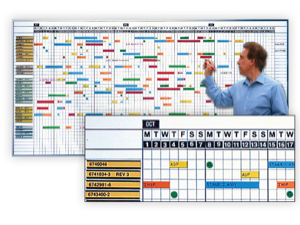

Peran Sistem Informasi dalam aktivitas production planning sangat besar, begitu besarnya sampai saya berani jamin, tanpa bantuan software, aktivitas planning tidak akan optimal. Planning tidak hanya mengerjakan masalah perencanaan saja, tapi terkait dengan manajemen inventory. Otomatis Planning harus memiliki Link dengan Sistem Purchasing dan Ware house secara real time dan up date. Ini masih dalam scope inventory, belum termasuk aktivitas pengawasan proses produksi. Setiap perubahan dalam proses yang terkait dengan Penjadwalan ulang (reschedulling), Pembuatan ulang (Remake), Permintaan tambahan material, dll, pastinya akan mempengaruhi alokasi capasitas dan seluruh penjadwalan. Pertanyaannya, mungkinkah Ms. Excel melakukannya? Jika yang saya masuk sinkronisasi, yang saya tahu, jawabannya adalah “tidak mungkin”. Excel hanya bisa mengerjakannya secara terpisah dan sangat tergantung pada operator untuk melakukan rangkaian update.

Untuk lebih jelasnya berikut saya sampaikan lingkup kerja PPIC :

|

| SAP for Manufacture |

Registrasi New Item dan Material

Setiap Item Product harus memiliki Item Code. Begitu pula Setiap material dan supporting material yang digunakan sekecil apapun harus tercoding. Ada dua jenis material, pertama Raw material, yaitu seluruh material yang digunakan dalam proses pembentukan produk, dan kedua yaitu Supporting material, yaitu material pembantu, yang digunakan untuk melengkapi unit Final product, seperti plastic packaging, sticker, cartoon box, kertas label, dll.

Code untuk Regristasi ini berupa urutan numerik/angka. Kode numerik digunakan agar dapat terbaca oleh sistem. Dalam perkembangannya, untuk mempermudah input data, kode angka dikonversi lagi kedalam barcode, sehingga proses input menggunakan scanner. Selain untuk mempercepat waktu iniput, proses scanning menghasilkan data yang sangat akurat dengan tingkat human error sangat rendah.

Item-item baru biasanya didapat dari bagian R&D, setelah melalui uji coba dan berhasil, setelah di verifikasi oleh Quality Control (QC), produk baru harus diregristasi oleh PPIC lengkap dengan komponen penyusun dan formulasi per unit produk ( Material Requirement Planning/MRP )

Pengelolaan Inventory atau barang persediaan

Barang persediaan terdiri dari : 1) Material dan Supporting Material, 2) Work In Process (WIP), dan 3) Final Product.

Material dan Supporting Material (M&SM). Ada dua hal yang harus selalu diperhatikan untuk pengadaannya, yaitu; 1) M&SM tanpa melihat order customer , 2) M&SM berdasarkan order customer. Dengan pertimbangan minimalisir biaya pengadaan dan buffer, memiliki stock M&SM dalam batas optimum dengan beberapa metode peramalan memberikan jaminan akan kelancaran proses ( fluently production process ). Namun tidak menutup kemungkinan adanya emergency order atau order spesial sehingga menyebabkan keluarnya Bill of material (BOM) setelah kedatangan order customer atau setelah arrange order ( master production schedulle/MPS )

Work In Process ( WIP ). Kondisi ideal, tahapan process dari satu station ke station lainnya berlangsung secara continue. Namun ada beberapa proses memerlukan pengelolaan khusus, akibatnya produksi terbagi kedalam beberapa divisi berdasarkan proses. Pergeseran barang ½ jadi terkadang tidak bisa sempurna atau satu banding satu. Karena aspek kerumitan dan ongkos pengerjaan yang ekonomis, produk dari Divisi A yang menjadi bahan baku untuk proses di divisi B, terkadang tidak dibuat pas atau sesuai dengan order customer, mempertimbangkan aspek yang saya sebut sebelumnya, quantity yang diproduksi kadang berlebih. Inilah yang disebut WIP, bagian PPIC bertanggung jawab penuh dalam mengendalikan barang persediaan jenis ini. Peranan Sistem Informasi dan penerapan logic proses yang tepat dapat menjamin pengendalian WIP. PPIC akan selalu dapat memantau progress produksi di semua tahapan proses.

Final Product. Barang persediaan jenis ini relatif lebih mudah dikendalikan, karena posisinya sudah di tahap akhir, dengan manajemen ware house yang baik, pengendalian final product bisa dilakukan dengan baik. Poinnya, PPIC harus secara real time dan up to date dalam menerima informasi mengenai final product siap dikirim ke customer.

Planning dan Monitoring Proses Produksi

Mari memasuki intinya. PPIC menjadi semacam Conection point dan Gate, antara dunia luar dan Internal perusahaan dalam konteks realisasi produk. PPIC harus memberikan informasi yang akurat mengenai proses internal ke Sales/Marketing, untuk diteruskan ke Customer. Sama dengan dikehidupan sehari-hari, misal kita di posisi customer, mau beli Gado-gado, kalo penjualnya lambat dan gak jelas kapan selesainya, setiap ditanya jawabannya tidak tahu atau berulangkali sampaikan,”maaf saya cek dulu”, hampir tidak ada kepastian kapan selesainya dan berapa banyak yang bisa diselesaikan. Ini baru masalah gado-gado lho ya. Dalam sebuah industri, bisa saja final product perusahaan kita menjadi material bagi industri lainnya. Misal Industri kancing dan resleting menjadi material bagi industri Garment. Inilah salah satu konsep dari “customer satisfaction” . Customer tidak bisa melihat langsung ke dalam “dapur” anda, tapi bagaimana meresponse datangnya order, akan memberikan gambaran seberapa kuat kemampuan manufacturing perusahaan anda. Disinilah vitalnya peranan PPIC dan Sistem Informasi dalam proses planning dan monitoring .

Tahapan dalam planning dan monitoring proses produksi

Arrange Order

Ini merupakan tahap awal dari planning, yaitu menerima order dari Sales. Order ini bisa berupa direct order dari customer, atau pembuatan stock untuk buffer saat peak season. Kombinasi Make To order (MTO) dan Make To Stock (MTS). Beberapa perusahaan menyebutnya Schedulling Rencana induk atau pembuatan Master Planning Schedule (MPS). Schedulling ini masih belum detail, masih bersifat global dan memiliki periode yang panjang 3 – 6 bulan. Data-data di MPS sangat penting untuk memberikan informasi ke bagian produksi untuk mempersiapkan resourcesnya, dan ke bagian purchasing untuk mempersiapkan material.

Meski masih didalam scope PPIC, beberapa perusahaan yang sudah terintegrasi sistem informasinya, memberikan tugas input arrange order ke bagian sales. Lho koq bisa…. Inilah keunggulan penerapan sistem informasi yang integral. Purchase order dari Customer, langsung diinput oleh sales, dan “real time” langsung masuk kedalam Master Planning Schedulle. Bayangkan tinggal 1 klik saja, sistem sudah melakukan arrange order secara automatis. Bagaimana melakukannya ?

Konsep dasarnya sebagai berikut. Dasar dari konsep ini, yaitu menyerahkan pekerjaan reguler pada sistem. Karena logika manusia sulit untuk mengolah informasi yang begitu banyak dan dalam waktu singkat, sistem menggunakan logika machine, meski masih di back up dengan proses manual operator. Ada beberapa parameter yang harus terpenuhi :

1. Sistem memiliki data base mengenai sistem Grouping, yaitu menyatukan item produk yang melalui jalur proses yang sama, ibaratnya anda harus memiliki jalur seperti rel kereta api, untuk jelasnya saya sudah menulis detail teknisnya dalam artikel di link ini : http://www.dedylondong.blogspot.com/2012/01/bagaimana-cara-menentukan-lead-time.html . Sebanyak apapun variasi produk yang anda miliki, produksi sudah terbagi kedalam line-line / jalur imaginer, yang dapat teridentifikasi oleh sistem.

2. Informasi ( data base ) mengenai capasitas setiap line produksi

3. Informasi ( data base ) mengenai lead time setiap line produksi

4. Informasi (data base )stock material

Dengan melihat sistem, PPIC secara manual dapat memperkirakan keamanan suplay material yang dieprlukan, dan segera membuka Purchase order jika dieprkirakan material tidak mencukupi. Input data Bill of material (BOM), memiliki menu tersendiri, sehingga data base yang tersedia tidak hanya kondisi aktual stock real time, tetapi progressnya, mulai dari status : 1) purchase order (pembelian), 2) Arrive status ( tanggal kedatangan ). Informasi ini progress ini sangat penting, karena sistem hanya bisa melakukan alokasi order , jika status seluruh component material lokasinya sudah di factory.

|

| Logic Arrange Order |

Alokasi & Monitoring Order

Setelah PO Customer ter input kedalam database, secara real time sistem menginformasikan pada PPIC estimasi schedulling dan status component material. Seperti yang saya sampaikan data dalam Arrange order masih sangat kasar dan belum bisa dibaca oleh bagian processing. Perusahaan yang terdiri dari beberapa divisi-divisi yang saling tergantung ( dependent) memiliki kode-kode Gruping yang berbeda-beda. Semakin mendekati proses akhir, pembagian grup/ Line ini semakin terpecah semakin banyak. Disinilah pentingnya PPIC memahami total alur proses realisasi produk.

Alokasi order bertujuan untuk membagi Item yang diorder kedalam tahapan-tahapan proses mulai awal sampai delivery. Berbeda dengan arrange order, alokasi order biasanya memiliki periode schedulling yang lebih pendek, yaitu sekitar 2 – 4 minggu , kecuali jika suatu Line benar-benar mendapat order yang kapasitasnya melebihi dari 30 hari ( tentunya ketentuan ini bervariasi disetiap perusahaan ). Tidak semua item dimulai dari proses awal, inilah pentingnya database WIP, beberapa komponen-komponen pendukung reguler juga distock dalam batas optimal di masing-masing divisi. Sistem memberikan pergerakan barang persediaan diseluruh tahapan.

Istilah lain dari Alokasi Order yaitu Dispatching, aktivitas pengeluaran work order/perintah kerja pada bagian produksi terkait. Item-item produk yang ter-alokasi berarti sudah memiliki raw material yang complete. Yang perlu diperhatikan dalam melakukan alokasi & Monitoring order :

1) PPIC memastikan kesiapan capasitas produksi, biasanya untuk order-order dengan kapasitas yang melebihi, jika masih berada direntang capasitas produksi yang disepakati, dan sudah terinput ke dalam database, asumsi yang digunakan yaitu bagian produksi setuju berapapun jumlah order yang diturunkan selama tidak melebihi capasity. Sistem Line memberikan fleksibilitas tinggi. Anda pernah melewati jalur puncak-Bogor ? Anda pernah mendengar sistem Buka Tutup jalur ? Konsepnya seperti ini, dengan menerapkan sistem line, PPIC dapat menerapkan sistem buka-tutup, menambah kapasitas di line tertentu, dengan terlebih dahulu mengurangi atau bahkan menutup line lainnya, tentunya dengan terlebih dahulu berkoordinasi dengan produksi, terutama perihal capasitas mesin dan ketersediaan personel.

2) Mengkomunikasikan ke bagian Sales, untuk diteruskan ke Customer, jika karena sesuatu hal, harus dilakukan schedule yang berbeda, terutama jika terjadi percepatan dan perlambatan penyelesaian.

3) Melakukan response yang cepat jika terjadi masalah yang menyebabkan keterlambatan, denan mengambil option re-Schedulling atau mengontrol Delay.

4) Memastikan order yang sudah ter-alokasi ( dalam sistem) ter-Print out agar bisa dikerjakan oleh bagian produksi. Ini sangat penting, karena print out Work order menjadi dasar bagi personel di lantai produksi. Untuk itu Work Order harus memberikan Informasi-informasi penting terkait : 1) Nama item product, 2) Component Material, 3) Code numeric atau Barcode, 4) Quantity, 5) Tanggal mulai produksi ( start date ) , 6) Tanggal target selesai ( Finish Date), 7) Info lain terkait dengan Spesifikasi produt ( warna, dimensi, dll ), 8) No. Regristasi Customer Order, 9) No. Regristasi Work Order, 10) Identifikasi untuk mampu telusur proses. Konsep yang saya sampaikan ini biasa disebut dengan “ KANBAN” dibeberapa perusahaan Jepang. Tidak hanya informasi diatas, penerapan sistem Kanban menuntut adanya standarisasi tempat-tempat penyimpanan. Misal, product dalam sebuah Box berisi maksimal 400 pcs, jika order dari customer untuk item ini totalnya 1000 pcs, maka Work Instruction Sheet/Kartu kanban terpecah menjadi 3 sheet. Berturut-turut memiliki quantity 400, 400, 200 pcs/sheet. Dengan masing-masing sheet memiliki No. Regrestasi sendiri ( angka dan barcode), dalam prosesnya, Shet-sheet ini selalu mengikuti pergerakan produk. Sepintas memang terlihat boros kertas, tapi melihat akurasi dan kemudahan dalam processingnya, saya pikir masih jauh lebih besar manfaatnya. Saya rekomendasikan sistem ini untuk anda terapkan.

|

| Kartu Kanban |

5) Melakukan monitoring terhadap progress di setiap stasiun kerja (work station). Delay di satu station akan mempengaruhi ketepatan waktu station didepannya. Jika benar-benar ini terjadi, PPIC harus mengambil langkah-langkah untuk melakukan koordinasi dengan bagian-bagian terkait untuk mendapatkan solusinya.

6) System bersifat Close Loop atau siklus tertutup, untuk setiap Perintah kerja / Work Instruction, progress dan Resultnya harus dapat dimonitor sehingga menjadi informasi balik yang akurat untuk seluruh bagian terkait ( glass wall management ), mulai dari Sales, PPIC, bagian Operation, dan Management.

|

| Logic Alokasi Order |

|

| Display Menu Alokasi Order (Ilustrasi Penulis) |

Sepanjang karir saya dalam industri manufacture, PPIC merupakan bagian yang sangat unik.JIka melihat personel HRD, Finance, Produksi, Engineering, GA, Logistic, Continous Improvement (CI), dan QC, mereka ini memiliki basic knowledge yang bisa terpakai jika diterapkan di perusahaan yang bergerak dalam industri berbeda. Dengan tingkat adaptasi relatif lebih mudah, orang-orang yang berada dalam spesialisasi yang saya sebut diatas tingkat perputarannya relatif tinggi, apalagi bagian HRD bsia saya sebut luar biasa tinggi.

Berbeda kondisinya dengan PPIC ( dan R&D), basic knowledge tidak banyak membantu jika orang-orang ini berpindah kerja di indsutri dengan bidang dan model operasi yang berbeda. Tidak bisa 'Copy Paste'. Mereka seperti mulai dari awal dalam memahami total system yang berkaitan dengan Produksi, Logistic, Marketing, bahkan Finance. Barangkali tiga fungsi yang saya sebut terakhir relatif mudah, namun system produksi memerlukan pemahaman yang sangat tinggi. Karena pengetahuan dan pemahaman terhadap keempat system ini merupakan basic knowledge saat memasuki perusahaan yang baru, ini saya asumsikan anda tidak memiliki masalah dalam komunikasi dan interpersonal saat masuk dalam organisasi perusahaan yang baru lho ya. melihat situasi ini, saya sangat maklum jika perpindahan orang PPIC ke perusahaan lain biasanya berada dalam bidang yang sejenis atau mirip, akan lebih safe. Dan saya sangat kagum plus Salut bagi anda, yang berani keluar dan mencoba memasuki bidang industri yang berbeda.

Berikut 3 Tips dasar bagi PPIC Leader ( Chief atau Manager level ) agar sukses dalam industri manufacture :

1. Memahami seluruh prosedure operasional terkait dengan produksi, inventory, logistic, marketing. Tidak hanya tekstual, tetapi kondisi actual wajib untuk dipahami. Knowledge ini akan sangat berguna dalam menganalisa permasalahan yang melibatkan beberapa bagian. Pemahaman mutlak akan prosedure menjamin rasa hormat personel dari bagian lain.

2. Memahami proses produksi dengan aktual & detail. Jika anda berfikir, bisa memahaminya dengan hanya mempelajari flowchart, Instruksi kerja, SOP, dll. Ini masih sangat kurang, Pemahaman anda sebagai orang PPIC harus sama baiknya dengan skill & knowledge Supervisor dan Manager Produksi bahkan lebih baik, jika PPIC berperan sebagai 'Rule Maker' .

3. Positioning yang jelas dan tepat. PPIC bukanlah perpanjangan tangan Produksi dan Marketing. Untuk itu dengan dilandasi dua poin diatas, PPIC harus berada di posisi yang proporsional, dengan fokus pada target utama, yaitu ketepatan Delivery dan Stabilitas Capasitas Produksi.

Saya sadar sepenuhnya artikel ini bukanlah sebuah manual book yang berisi ratusan halaman tentang detail alur proses, prosedure, sistem informasi, dll. Sulit bagi saya untuk mentransfer secara lengkap ke dalam format tulisan yang singkat ini. Karena setiap manufacture memiliki model production planning yang (sedikit) berbeda, maka artikel dapat berperan sebagai kondsep dasar dan cara berpikir. Tentunya masih banyak aspek yang bisa dikembangkan dalam mensupport manufacture dalam memenuhi kepuasan pelanggan dari sisi realisasi product.

Akhir kata, ditengah berbagai kekurangan, semoga artikel ini memberikan manfaat bagi rekan-rekan dalam membangun sistem Production Planning dan Inventory. Sehingga, untuk kedepannya, perusahaan anda memiliki grand desain sistem production planning dan inventory yang terintegrasi dengan sistem IT yang mudah dipahami, efektif, akurat, update dan mampu menyajikan informasi secara real time.

Terima kasih.

Sumber Artikel :

http://dedylondong.blogspot.com/2012/04/memahami-fungsi-ppic-production.html

Tidak ada komentar:

Posting Komentar